Подписаться

Подписаться

Революции не будет

|

|

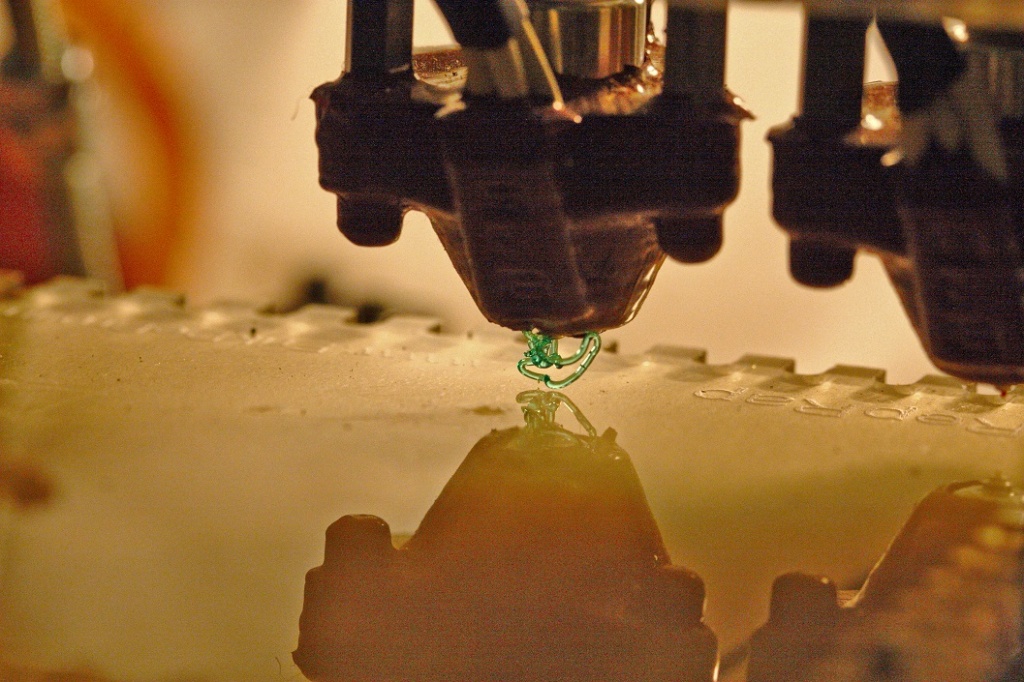

Фото: Mika (flickr.com) |

Уже много лет, наверное, с начала века, издания, которые хоть как-то следят за новостями науки и техники, обещают нам скорое наступление эпохи 3D-печати. Кажется, вот-вот уйдут в прошлое нелепые ситуации, когда купить новую вещь едва ли не проще, чем найти копеечную запчасть для старой, вроде крышечки для объектива фотоаппарата. Можно будет зайти в киоск на углу или к приятелю — любителю помастерить, скачать из интернета файл с описанием модели, и за несколько минут умная машина изготовит искомую крышечку. А еще 3D-печать — идеальный инструмент для художников. Творишь себе на экране, в виртуальном пространстве, а чудесная машинка превращает трехмерное изображение в реальный предмет.

Увы, эта эпоха все не наступает. Нет ни сети киосков 3D-печати, подобных сети фотографических мини-лабов, которые существовали на излете пленочной фотографии, хотя уже сейчас 3D-принтеры не дороже тех проявочных автоматов, ни волны распространения таких устройств среди любителей что-то делать своими руками. Хотя еще в 2006 году я писал у себя в Живом журнале про проект reprap — попытку разработать 3Dпринтер, способный напечатать все детали себя самого. Появись такие машины, они стали бы размножаться как саранча. Пришел в гости к приятелю, увидел машинку, говоришь: «Я тоже такую хочу», а приятель: «Нет проблем, сейчас напечатаю. Только вот этот моторчик купить придется».

Очевидно, что, если бы 3D-принтеры оправдывали те ожидания, которые на них возлагаются, были бы и киоски 3D-печати на каждом углу, и домашние 3D-принтеры примерно у каждого десятого, и разные порошки для этих принтеров продавались бы- в обычных супермаркетах. Но ничего этого нет.

Я вижу две причины такой ситуации.

Первая причина — техническая. 3D-принтер может далеко не все. Современная техника использует множество разных материалов — металлы и сплавы, керамику, пластмассы, стекло. И каждый из них применяется там, где необходимы именно его свойства.

Идея 3d-печати заключается в том, что все необходимые детали формируются прямо на рабочем столе принтера из одного и того же порошка, в крайнем случае из нескольких, менее десятка, которые можно заправить в один картридж, примерно как чернила разных цветов в цветном принтере. Кроме того, условия, в которых этот порошок должен превращаться в монолитное изделие, попадают в довольно узкий диапазон.

Человеческая цивилизация за несколько тысяч лет своей истории разработала множество способов обработки материалов: точение, фрезеровку, ковку, штамповку, литье.

Многие из этих способов, например ковка или штамповка, меняют не только форму материала, но и его внутреннюю структуру, делая возможным создание изделий с лучшими механическими свойствами, чем просто при резке. 3D-принтеру это недоступно.

Другие методы, такие как литье в форму, позволяют работать с материалами, которые твердеют не сразу, а требуют часов, если не дней. 3D-принтер так тоже не может. Ему требуется материал, каждый новый слой которого за секунды становился таким твердым, чтобы не только удерживаться на предыдущем, но и выдерживать нагрузку последующих.

Кстати, любой способ обработки материала имеет свои ограничения на формы, которые с его помощью можно придать изделию. При обработке резанием приходится предусматривать технологические отверстия и пазы, чтобы отвести режущий инструмент, литье требует задуматься о том, куда будут выходить образующиеся при остывании материала газы и т. д.

|

|

Фото: Brian Suda (flickr.com) |

3D-печать в этом смысле не исключение. Далеко не всякая форма будет устойчиво стоять на столе 3D-принтера и терпеливо дожидаться, пока головка сформирует вышележащую часть изделия. С внутренними полостями, которые необходимо перекрыть сверху, тоже есть некоторые сложности.

Кроме того, в нашей практике очень распространены композитные материалы, в которых из одного материала создается каркас, обеспечивающий прочность на разрыв, а другой придает изделию жесткость или упругость. Железобетон, стеклопластик, текстолит, резина с кордом — все эти материалы просто так не напечатаешь.

Даже если удастся создать 3D-принтер, работающий с материалами сложной структуры, он будет дорогим и медленным, и его будет целесообразно использовать только в особых случаях. Например, при собирании органов для трансплантации из выращенных в культуре клеток или изготовлении ракетных двигателей, причем не серийных, а экспериментальных, когда возможность изменить форму изделия, не переделывая разнообразную оснастку, оказывается важнее, чем некоторое ухудшение механических свойств и замедление процесса изготовления.

А еще есть такая технология, как порошковая металлургия. Она появилась уже несколько веков назад и тоже, как и 3D-печать, формирует изделия из порошка. Но поскольку порошок при этом засыпают в форму, удерживающую геометрию изделия до завершения процесса спекания, диапазон доступных режимов давления и температуры, которые можно применять для превращения порошка в монолит, гораздо шире. Правда, необходимость изготовления формы существенно усложняет и замедляет изготовление уникальных изделий по сравнению с 3D-печатью.

Вторая причина — экономическая. Она заключается в том, что Земля большая и хорошо связана транспортными артериями. Поэтому почти любое изделие выгодно производить серийно, в специализированных цехах, и доставлять оттуда в любую точку планеты. А поскольку развитие интернет-торговли к тому же позволяет легко найти производителя, который уже изготовляет то, что нужно, или которому можно недорого заказать партию изделий, то и связываться с 3D-печатью зачастую нет смысла.

Вот почему уникальные изделия, те, в которых как раз наиболее ярко проявляются преимущества 3D-печати, нужны оказываются не так уж часто. Если мы почти полностью отказались от пошива одежды в ателье и покупаем в магазинах готовые рубашки, которые ближе к телу, что ж говорить о том, что от тела дальше?

Я полагаю, однако, что ниша для 3D-печати в технике есть. Такие же надежды, как на 3D, когда-то возлагались на пластмассы, металл и стекло (в строительстве), клеи. И тем не менее дома продолжают строить из кирпича, доски соединяют гвоздями, а железа и алюминиевых сплавов вокруг нас, пожалуй, не меньше, чем пластмасс. Но там, где это удобно и выгодно или даже просто красиво, мы видим и пластмассовые детали, и небоскребы из стекла и металла, и клеевые соединения.

Точно так же и изделия, изготовленные методом 3D-печати, найдут свое место в окружающем мире. Они не заменят штампованных или выточенных на станках изделий, а дополнят их. А литье и 3D-печать — это вообще дружественные технологии. Вот для изготовления моделей и форм для отливки 3D-печать практически идеальна.

Так что революции в технике не будет. Будет поступательное развитие.