Цивилизация солнца и газа. Углекислого

Можно ли изъять из атмосферы и утилизировать весь созданный человеком углекислый газ? Да, соответствующие технологии не только созданы, но и показывают свои возможности в виде различных демонстрационных, а то и коммерческих установок. Дело в финансировании.

Борьба с газом

|

Художник В.Камаев |

Тем, кто живет в холодной стране с большими запасами нефти, угля и газа, трудно понять тех, кто призывает от всего этого богатства отказаться и перейти к безуглеродной экономике. Более того, некоторых такие призывы раздражают, поскольку подрывают основу их благосостояния, связанную именно с поставками упомянутых полезных ископаемых тем, кто их лишен. Однако последние настроены весьма решительно и, подписав Парижское климатическое соглашение, твердо намерены выполнить взятые на себя обязательства, а именно: сделать к 2050 году экономику своих стран углеродно-нейтральной. То есть такой, в которой объем парниковых газов, образовавшихся от человеческой деятельности, равен объему этих газов, утилизированных в рамках все той же деятельности. И для этого придумывают хитрые технологии, позволяющие замкнуть углеродный антропогенный цикл, добыв энергию на это из возобновляемых источников.

В советское время схожая проблема называлась комплексной переработкой сырья (тогда, правда, никому в голову не могло прийти, что придется перерабатывать безвредный и мало кому нужный углекислый газ), однако, как можно судить по многочисленным публикациям «Химии и жизни» 70—80х годов, решена она так и не была. Возможно, к современным инженерам из стран Евросоюза фортуна повернется лицом и им удастся осуществить комплексную переработку метана и углекислого газа — двух веществ, объявленных главными врагами современного человечества. Своими последними идеями по этому поводу они поделились друг с другом на конференции «Диоксид углерода как сырье для производства топлива, химических компонентов и полимеров», прошедшей в Кёльне в марте 2018 года. Материалы конференции были любезно предоставлены нашей редакции организаторами. Главный среди них — берлинская частная исследовательская организация «NovaInstitute», которая ставит перед собой задачу построения экономики на основе биотехнологий и утилизации углекислого газа.

СО2: хоронить или перерабатывать?

После того как климатологи в конце XX века нарисовали апокалиптическую картину гибели цивилизации изза антропогенной эмиссии парниковых газов, стали возникать идеи, как бороться с этим бедствием, благо климатологи все же дают на решение проблемы несколько десятилетий. Помимо очевидных соображений о том, что экономика должна быть экономной, что она должна перейти на возобновляемые источники энергии и химического сырья, в числе прочих появилась идея захоранивать углекислый газ, образующийся в большом количестве при сжигании ископаемого топлива на тепловых электростанциях, а также на предприятиях по изготовлению металлов, цемента, бумаги, химических производствах и в сельском хозяйстве. Всего в мире насчитывается около 8 тысяч крупных предприятий, дающих примерно половину глобальной эмиссии антропогенного углекислого газа, а она в 2015 году составляла около 40 Гт. Вот именно их газ, чтобы не распыляться на многие тысячи мелких котельных, и предполагается захоранивать. Отличным местом захоронения считались полости в земной коре, например те, что остаются после извлечения нефти и природного газа, — по расчетам, имеющихся в наличии полостей нам хватит на полтора столетия.

Однако у этой замечательной идеи были два серьезных недостатка. Первый — угроза экологической катастрофы, если такое хранилище прохудится, второй — полная экономическая несостоятельность: захоронение газа порождает дополнительные расходы и не дает никаких денежных доходов, а только чувство удовлетворения от спасения планеты. Поэтому со временем идея захоронения трансформировалась в идею переработки — использования углекислого газа перечисленных предприятий для изготовления чего-то нужного. Лучше всего — топлива для них же. Несколько ранее аналогичные соображения позволили наладить утилизацию другого парникового газа — метана, который образуется, в частности, при перегнивании отходов сельского хозяйства: во многих странах благодаря соответствующей налоговой политике этот газ теперь не бесконтрольно поступает в атмосферу, а тщательно собирается и используется для замены ископаемого газа.

Вот как директор «NоvaInstitute» Михаэль Карус объясняет разницу подходов: «Сегодня ископаемый углерод содержится в земле. У нас есть такие альтернативы. Первая — извлечь его, использовать запасенную энергию, собрать получившийся углекислый газ и снова его закопать. Вторая — оставить ископаемый углерод там, где он лежит, заменив его топливом и химическим сырьем, которое сами же и синтезируем из имеющегося углекислого газа. Если использовать возобновляемую энергию, такое синтетическое топливо или химическое сырье будет лучше, чем ископаемое, и даже лучше, чем полученное из растений. Синтетическое топливо, изготовленное из «черного», то есть полученного от сжигания ископаемого топлива, углекислого газа, снижает скорость роста концентрации парниковых газов: оно ведь заменяет ископаемое топливо. Однако эта замена возможна не везде. Если произойдет перевод городского транспорта на электричество, такое топливо будет хуже, чем электричество из возобновляемых источников. А вот для самолетов, грузовых судов и перевозок по суше на большие расстояния только синтетическое топливо и оказывается спасительной для климата заменой ископаемому. Причиной тому, что мы до сих пор не летаем на синтетическом керосине, служат глупость, невежество и лоббизм традиционных поставщиков. Изготовление синтетических углеводородов оказывается не временной малоэффективной мерой, а полноценной альтернативой захоронению углекислого газа, поскольку так удается замкнуть углеродный цикл и тогда не потребуется никакого захоронения лишнего углекислого газа, его ведь попросту не будет. Главный залог успеха — использование при переработке углекислого газа возобновляемых источников электроэнергии. Пессимисты говорят, что их слишком мало и они ненадежны. Однако при правильном выборе технологии переработки и правильном размещении соответствующих предприятий это не станет лимитирующим фактором».

Какие же идеи и технологии имеются сегодня для создания этого прекрасного нового мира с замкнутым углеродным циклом и безопасным топливом?

Утилизация растением

Самый известный и повсеместно используемый уже не одну сотню миллионов лет способ извлечения углекислого газа из атмосферы — это фотосинтез. Казалось бы, им и надо воспользоваться для решения проблемы накопления углекислого газа в атмосфере. Например, восстановить существовавшую в доиндустриальную эру площадь лесов, поскольку деревья за свою долгую жизнь накапливают в своих стволах много углерода. Сделать это не просто – суша в основном распахана под сельскохозяйственные культуры, — площадь лесов составляет лишь 39% площади обитаемых земель. Однако некоторые пустующие земли можно засадить быстрорастущими деревьями, которые и захоронят в своих корнях и стволах углекислый газ. Увы, они это сделают на весьма непродолжительное время — полвека-век, то есть пока лес молодой и бурно растет. А после гибели деревья будут достаточно быстро утилизированы бактериями и грибами и превращены, по сути, в воду и углекислый газ. В лучшем случае часть изъятого углекислого газа превратится в гумус, где задержится на продолжительное время. Дольше всего этот углерод будет захоронен в виде торфа, но его образование к лесам отношения не имеет.

Один из способов надолго спрятать углерод, изъятый растениями из атмосферы, — пережечь их на уголь, а тот закопать в почву: считается, что такая добавка улучшает ее структуру и повышает плодородие. Угольный углерод будет храниться столетиями, и некоторые энтузиасты проводят опыты, чтобы выяснить детали этого процесса. Другой способ — использовать дерево как строительный материал, тогда срок освобождения из него углерода увеличится еще на век-полтора.

Сторонники переработки углекислого газа, однако, скажут, что таким деревьям можно найти лучшее применение — превратить их в моторное топливо, прежде всего, в этанол. Тогда мы оказываемся на пути к биологической экономике, которая активно развивается в странах Евросоюза. В качестве энергетических быстрорастущих деревьев там используют тополя, ивы, а также травянистые растения-гиганты, вроде кенафа или бамбука. Если их не превращают в древесноволокнистую плиту, не разлагают пиролизом на углерод и углеводороды, то перерабатывают в биоэтанол. Для этого, правда, нужно отделить целлюлозу от принципиально несбраживаемого лигнина, что требует немалых затрат энергии и порождает большое количество отходов. Однако можно пойти и другим путем, опробованным в бурятском городе Тулуне (см. «Химию и жизнь», 2009, № 5). Созданная там при перепрофилировании спиртзавода технология переработки древесины в бутанол позволяет не только получать это ценное топливо — по характеристикам бутанол не отличается от бензина, его можно заливать в бензобак и использовать без переделок двигателя автомобиля, — но и делать из лигнина пеллеты для топливных котлов. При использовании такой технологии и целлюлозно-бумажный комбинат с подшефной теплицей оказались бы в числе предприятий замкнутого углеродного цикла: лигнин с добавкой солнечного/ветряного электричества обеспечат потребности предприятия в энергии, а углекислый газ из дыма, ранее утилизированный деревьями, пройдет сквозь теплицу, повышая урожай, то есть создавая добавочную стоимость, и вернется в атмосферу в том же количестве. При этом часть целлюлозы надо бы отправлять на производство не бумаги, а бутанола — он служит топливом для техники лесорубов и работников теплицы. Даже из этого простого примера видно, сколь разные бизнесинтересы должны быть учтены для того, чтобы сделать предприятие углерод-нейтральным, и неочевидно, что в конце концов вся эта система не окажется плановоубыточной.

Микроб-синтезатор

Борясь за экономическую эффективность, золотой спонсор конференции, компания «Phytonix» из Северной Каролины (США), придумала, как можно обойтись без всякой деревопереработки и получать чистейший бутанол сразу из выбросов промпредприятия и солнечного света. Для этого ее специалисты модифицировали цианобактерию. Обычно этот микроорганизм занимается фотосинтезом, изготавливая прежде всего сахара. Из них другие микроорганизмы делают спирт. Например, в упомянутой тулунской технологии эту работу выполняют анаэробные бактерии клостридии, перерабатывающие созданную деревом целлюлозу. Инженеры компании сумели убрать посредника и встроили гены, ответственные за превращение сахара в спирт, в геном цианобактерии. Она не только сохранила жизнеспособность, не отравившись чужеродным продуктом, но и стала выделять его в культуральную жидкость. Работникам компании оставалось только закачивать в биореактор углекислый газ, солнечный свет и очищать жидкость от нарабатываемого бутанола — 560 литров на каждую тонну поданного углекислого газа. Бонусом получается тонна кислорода, который можно отделить да и продать пользователям промышленных газов.

На конференции основатель и бессменный руководитель компании Брюс Данненберг сообщил, что с 2017 года идут переговоры о строительстве первых двух фабрик для реализации этой технологии — в Колумбии, столице Северной Каролины, где будут использованы выбросы углекислого газа от газовой электростанции местной ковровой фабрики, и в Евросоюзе, где источником углекислого газа послужит дым угольной электростанции. Интересно, что в производстве такой бутанол оказывается чуть ли не в три раза дешевле, чем получаемый по традиционной технологии из пропилена. Причины, видимо, в том, что и сам пропилен обходится в восемь раз дороже, чем бросовый углекислый газ, и переработчики углекислого газа в США получают неплохие налоговые льготы, хотя США и вышли из Парижского соглашения.

Сейчас бутанол используют не в качестве топлива, поскольку он дорогой, в 2018 году стоил в четыре раза дороже, чем бензин или этиловый спирт; бутанол — это химическое сырье. А вот у сделанного бактериями бутанола себестоимость оказывается всего в полтора раза выше, чем у самого дешевого этанола из кукурузы, и почти такая же, как у самого дорогого, то есть он имеет неплохие шансы стать востребованным топливом. По оценкам оптимиста Данненберга, если бы ему удалось синтезировать и продать столько бутанола, чтобы его хватило на замену всех видов моторного топлива планеты, тогда глобальная эмиссия углекислого газа упала бы примерно на треть. При этом получится еще и выигрыш в земле. Так, сейчас в США под производство этанола из кукурузы отведено 50 тыс. км2 плодородных земель, которые дают 60 млн литров этанола, а синтез такого же количества бутанола модифицированными бактериями потребует в двадцать раз меньшую площадь, причем неорошаемых земель.

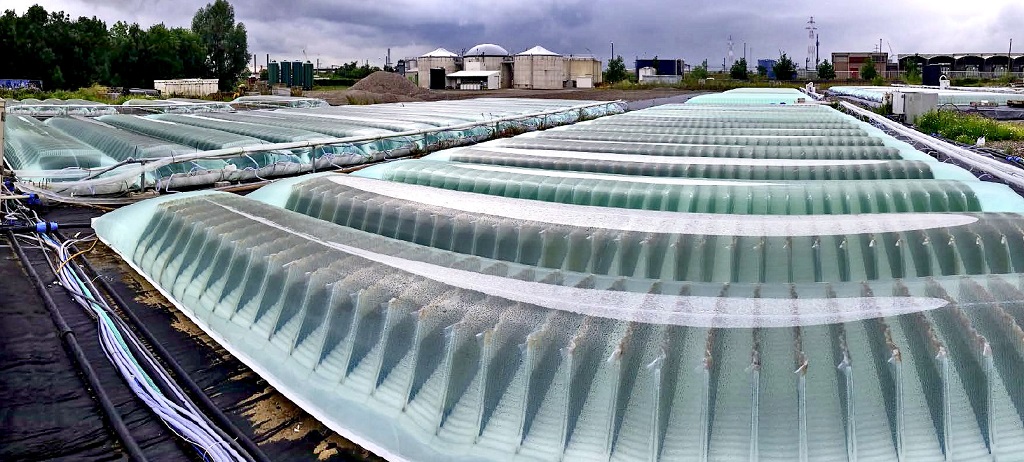

|

В таких аквариумах синезеленые водоросли, созданные инженерами компании «Phytonix» делают бутанол из солнечного света и уловленного углекислого газа. |

Уксус и мясо из электричества

Бактерии можно заставить эффективно превращать молекулы углекислого газа в цепочки из нескольких углеводородных звеньев — то есть уже не топливо, а химическое сырье — не только генетической модификацией, но и при помощи электричества. В биоэлектрореакторе микроорганизмы заселяют пористый электрод и при пропускании углекислого газа соединяют его молекулы друг с другом и с ионами водорода, а необходимые для этого электроны они получают из сети. В 2010 году так были в лабораторных экспериментах получены первые заметные партии уксусной кислоты. Спустя пять лет ученые располагали предварительными результатами по электробиосинтезу этанола, бутанола, пропионовой и масляной кислот — последние содержат соответственно три и четыре атома углерода. А в 2017 году в продуктах синтеза случайно заметили и следы капроновой кислоты, содержащей шесть атомов С. Это было уже очень интересно. Оказалось, что с помощью электричества можно практически из ничего — из бросового углекислого газа — получать жирные кислоты, а затем использовать их как кормовые добавки либо превращать в синтетическое топливо или химическое сырье.

В принципе, биохимики давно научились наращивать углеродную цепочку уксусной кислоты с помощью ферментативных систем, где донором электронов служит этиловый или метиловый спирт. Однако спирт надо еще получить из ископаемого сырья или из растений; в любом случае возникают как сточные воды, так и выбросы углекислого газа, то есть для уменьшения эмиссии такой способ не очень годится. А вот возобновляемое электричество в качестве донора электрона делает такую технологию интересной для защитников климата планеты от парниковых газов.

На сегодня самых высоких результатов добились голландские исследователи из Вагенингеновского университета во главе с Людовиком Жордином. Год они гоняли электричество и смесь из 20% углекислого газа с 80% азота через электрореактор. И вот на четвертом месяце опыта на его катоде сформировался толстый мат из нескольких видов микроорганизмов, которые стали весьма охотно — о чем судили по резкому росту силы проходящего через систему тока — синтезировать уксусную, масляную и капроновую кислоты с максимальной скоростью 10, 6 и 1 граммов на литр в день соответственно. Это меньше, чем скорости синтеза в коммерческих ферментативных реакторах (30— 90 г/л в день для производства этанола из крахмала), но, как видно, не безнадежно. Затраты же электричества составили 23,5, 64,3 и 174 Вт*ч на грамм каждой кислоты, что неудивительно: для синтеза уксусной кислоты из углекислого газа надо затратить 8 электронов, а капроновой — 32.

Эта технология еще находится в начале пути, поэтому исследователи полны оптимизма. Все-таки они до сих пор не разобрались даже во взаимоотношениях внутри бактериального сообщества и, соответственно, не оптимизировали его. Зато не используют никаких витаминов и других дорогостоящих питательных добавок — бактериальное сообщество обходится собственными силами. Как бы то ни было, по факту, исследователи уже умеют получать если не масло, то уксус из воздуха и электричества. А уксусная кислота — важное сырье для химического синтеза, главное — получить на такое климатоберегающее производство льготы, дотации да и свести баланс.

|

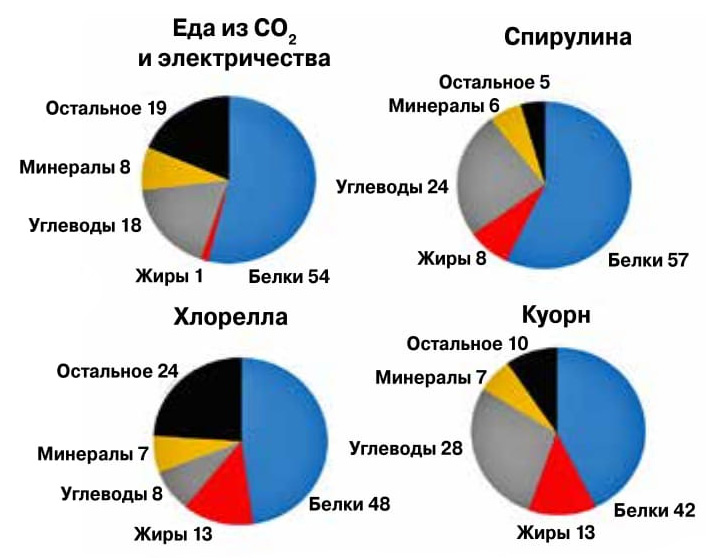

Мясо из углекислого газа и солнечного электричества выходит ничуть не менее качественным, чем из водорослей или плесени

Инфографика: Юха-Пекка Питканен |

А вот финские коллеги из Технического исследовательского центра Финляндии и лаппенрантского Технологического института во главе с доктором Юха-Пекка Питканеном пошли еще дальше: из тех же субстанций они собираются делать искусственную еду, которой накормят всех людей. В придуманном ими процессе электричество используют несколько поиному: им разлагают воду на кислород и водород. Кислород как-то утилизируют, а водород вместе с углекислым газом отправляют в реактор. Там живут водородокисляющие бактерии: они умеют соединять водород с кислородом в молекулу воды, а получившуюся при этом энергию направляют на усвоение углекислого газа, который в конце концов превращают в сахар и далее в белок. В сущности, этот процесс подобен фотосинтезу — там на одной из первых стадий тоже идет разложение воды, — только он проходит без действия света и волей человека. И в этом, по мнению Питканена с коллегами, его большое преимущество. Эффективность фотосинтеза у высших растений в пересчете на получаемые человеком после гидролиза биомассы сахара оказывается менее 1%. Если использовать одноклеточные водоросли вроде хлореллы или спирулины, то эффективность вырастает до 5%. А снабжение бактерий уже подготовленным водородом увеличивает ее до 10% (солнечный свет здесь служит источником электричества для электролиза воды). Аминокислотный состав такой пищи из углекислого газа тепловой станции и солнечного электричества, как показали опыты, ничуть не хуже, чем у водорослевой или грибной (из белка плесневых грибов Fusarium venenatum с 1985 года делают искусственное мясо куорн). По соотношению питательных компонентов «электрическое» мясо оказывается очень диетическим: содержание жиров около 1% при 18% углеводов. Самое же главное — такому реактору не нужно ничего из того, что требуется в сельском хозяйстве, ни пахотных земель, ни пастбищ, ни водопоя, ни стойла, ни хранилища. Не нужны ему и протяженные светлые бассейны для выращивания одноклеточных водорослей или огромный реактор, где зреет упомянутая плесень: установка Питканена помещается в стандартном контейнере и круглый год работает в холодном финском климате. Польза же от технологии огромная: по расчетам Питканена, углекислого газа всего лишь от одного, третьего по объему производства, целлюлознобумажного комбината Финляндии хватит, чтобы синтезировать 59 000 тонн белка, что покрывает половину финского дефицита, а пойдет на это лишь 1% финского производства электроэнергии. В перспективе же каждый сможет поставить у себя в доме мини-реактор и получать съедобный белок самостоятельно, из собственного солнечного электричества, обеспечив индивидуальную пищевую безопасность.

Поймать углекислый газ

Как это — в своем доме? — спросит внимательный читатель. Хорошо, воду можно заправить, бактерий купить, солнечную электростанцию развернуть хоть в пустыне, хоть в Подмосковье, а откуда взять углекислый газ? Воздух здесь явно не подойдет, ведь углекислого газа в нем ничтожно мало, сотые доли процента. Оказывается, об этой проблеме инженеры уже подумали и создали несколько технологий для улавливания углекислого газа. Принципиально различаются те, что предназначены для обработки отходящих газов промпредприятий и для обычного воздуха.

|

Промышленные легкие компании «CO2Solutions», как и настоящие, используют ферменты для поглощения и выделения углекислого газа

Фото: «CO2Solutions» |

Например, квебекские инженеры из компании «СО2Solutions» придумали и запатентовали самый перспективный, как они утверждают, способ изъятия углекислого газа из дыма электростанций. Ход их мысли таков. Промышленность углекислого газа существует не одно десятилетие, ведь этот газ нужен многим. В пищевой промышленности им газируют напитки, нефтяники закачивают его в старые скважины для увеличения нефтедобычи, его применяют как безвредный подкислитель при подготовке питьевой и промышленной воды, для получения сухого льда. Поэтому технология извлечения углекислого газа из дыма предприятий создана давно. Однако в ней используют раствор аминов, который требует достаточно бережного обращения, высокой температуры и вызывает быструю коррозию оборудования. В результате углекислый газ выходит дорогим. То есть для указанных целей его цена всех устраивает, а вот если смотреть в будущее и пытаться использовать углекислый газ там, где без него можно обойтись, нужно снижать цену. Например, если в теплице поднять его концентрацию в три раза, до 0,1%, то урожайность удвоится. Однако не покупают фермеры углекислый газ в баллонах, а направляют в теплицу дым от сожженного природного газа. Дым — это не очень хорошо, в нем много влаги – не все растения это любят, зато любят вредители. Но при учете потерь все равно выходит экономически выгодно.

Квебекцы же решили отказаться от аминов и за несколько лет провели большую работу, создав ферментативную технологию, которая должна давать столь дешевый углекислый газ, что даже в тепличном хозяйстве не смогут устоять перед соблазном. Технология работает по принципу легких человека: главным в ней оказался фермент карбоксидегидрогеназа (у всех дышащих организмов он обеспечивает растворение в крови углекислого газа при его высокой концентрации и выделение из крови при низкой). В 2014 году химики компании синтезировали улучшенную версию фермента, которая позволила всерьез заявить о готовности к промышленному внедрению технологии. В 2015 году была построена демонстрационная установка мощностью в одну тонну углекислого газа в день. А спустя год начались два коммерческих проекта. В одном, мощностью 30 тонн газа в день, будет утилизирован газ целлюлозно-бумажного комбината, а затем, вместе с бросовым теплом, его употребят в строящейся неподалеку теплице. В другом же, расположенном на территории химического завода, утилизируемый газ станет сырьем для изготовления метанола, который превратится в уксусную кислоту и отправится в заводской производственный цикл. В недалеком будущем опробуют и технологию изготовления из метанола прекрасного топлива и химического сырья — диметилового эфира, а также начнут использовать углекислый газ для получения белка с помощью микробов. Электричество для этих проектов будет, как и положено, возобновляемым — гидроэлектростанций в Квебеке предостаточно.

|

Этой установкой компания «Climeworks» демонстрирует возможность изъятия из атмосферы и захоронения углекислого газа в виде карбонатов с использованием геотермальной энергии

Фото: «Climeworks» |

Иначе выглядит технология извлечения углекислого газа из бедного источника — имеющегося на планете воздуха. В установке швейцарской компании «Climeworks» поток воздуха продувают сквозь пористую мембрану с аминами, молекулы углекислого газа и водяного пара совместно осаждаются на поверхности пор. При наполнении мембраны ее нагревают до 100°С, вода испаряется, связь CO2 c аминами разрушается, и он отправляется в накопитель. Поскольку нагрев нужен небольшой, вполне хватает солнечной энергии или бросового тепла предприятия. Поставив батарею таких устройств, можно обеспечить непрерывный поток углекислого газа в соответствующую установку. Попутно, при охлаждении испарений с мембраны, получается немало воды. Поместив в наших фантазиях такой утилизатор газа где-нибудь в пустыне недалеко от моря – источника влаги, – получаем рядом с ним участок орошаемой земли.

Хотя такая установка совсем необязательно должна стоять рядом с предприятием — источником выбросов, это все равно будет считаться извлечением антропогенного углекислого газа. Нет разницы, забирают ли его непосредственно из источника или из окружающего воздуха — все равно содержание газа в атмосфере уменьшается, а предприятие получает льготы и привилегии. Правда, непосредственно из источника газ брать удобнее и экономичнее. При больших масштабах локальное обеднение атмосферы углекислым газом может сказаться на фотосинтезе растений в месте расположения установки, но эта тема пока не обсуждается — масштабы считаются слишком малыми, чтобы беспокоиться о такой опасности.

Первые промышленные установки компании «Climeworks» уже работают. Одна, запущенная 31 мая 2017 года, снабжает углекислым газом теплицу в швейцарском Хинвиле неподалеку от Цюриха. Мощность установки — 2,5 тонны углекислого газа в день, а поставили ее на крыше местного небольшого завода по переработке отходов. При этом, как отмечают менеджеры тепличного хозяйства, удается использовать бросовое тепло, что повышает энергетическую эффективность предприятия, а демонстрируемая экологическая ответственность способствует маркетингу помидоров и огурцов, выращенных в теплице.

Другая, мощностью 135 кг в день, стоит в исландском Хедлисхейде, где расположена третья в мире по мощности геотермальная электростанция. Эта установка демонстрирует способность при помощи бросового тепла электростанции извлекать из воздуха углекислый газ и надежно захоранивать его — газ растворяют в воде и закачивают под землю, на глубину 700 метров, где находится базальт. В нем происходит минерализация — отложение карбонатов. Видимо, у исландцев, располагающих огромными ресурсами для производства геотермальной электроэнергии, есть возможность безболезненно проводить такие опыты, получая доход от продажи квот на выбросы парниковых газов.

Третий проект не менее интересен: в феврале 2018 года компания заключила контракт с путешественниками Робертом и Барни Сванами. Недавно они добрались до Южного полюса, используя только возобновляемые источники энергии, а с помощью установки «Climeworks» изъяли из атмосферы углекислый газ, который оказался там вследствие их перелета на самолете и доставки оборудования экспедиции в Антарктиду. Загоревшись идеей показать всему миру, как важно подчищать углеродный след, они твердо намерены использовать свой авторитет, чтобы организовать изъятие из атмосферы не менее 326 млн тонн СО2 в ближайшие шесть лет. Компания «Climeworks» со своими установками участвует и в нескольких международных проектах с большим финансированием (десятки миллионов евро) по превращению углекислого газа в топливо и химикалии. Действительно, благодаря таким установкам эти проекты получают неплохое преимущество: нет необходимости располагать новое производство исключительно поблизости от мощных источников антропогенного углекислого газа. Можно, напротив, удалиться в места, наиболее перспективные для получения второго необходимого компонента — электроэнергии из возобновляемых источников.

Воздушный пластик

Использование для производства пищи углекислого газа, изъятого из атмосферы либо из дыма предприятия, имеет достаточно отдаленное отношение к углерод-нейтральной экономике. Еда, будучи потребленной, очень быстро станет все тем же углекислым газом, то есть ископаемый углерод, что освободился при горении угля на электростанции, даже если его поймали и отправили в теплицу или в реактор Питконена, в течение года-двух все равно окажется в атмосфере. В теплице некоторый выигрыш получится от того, что для ее насыщения углекислым газом не потребуется сжигать природный газ. Кроме того, если продукцию продадут в окрестных поселках, не придется ее везти издалека.

С производством синтетического белка хоть из водорослей, хоть из плесени, хоть из воздуха ситуация несколько иная. Такой белок, несомненно, сокращает объем сельскохозяйственного производства, а оно, особенно когда речь идет о животноводстве, дает немало парниковых газов. Повсеместный переход на синтетическое мясо позволил бы избавиться от сельскохозяйственных выбросов или существенно их сократить. Однако, как свидетельствует горячая любовь жителей РФ к ветчине из индейки, мороженому и сыру из пальмового масла или колбасе из сои, подавляющее большинство человечества перейдет на мясо из водорослей или бактерий только под дулом пистолета.

Творцы безуглеродного будущего, видимо, догадываются об этом и основным направлением своей деятельности считают все-таки утилизацию углекислого газа для получения топлива или сырья химической промышленности. Впрочем, некоторым удается и прямо использовать этот газ как сырье для изготовления современных пластиков. Интересным примером служит деятельность одного из лидеров немецкой химической промышленности — компании «Covestro», которая до недавнего времени называлась «Bayer MaterialScience».

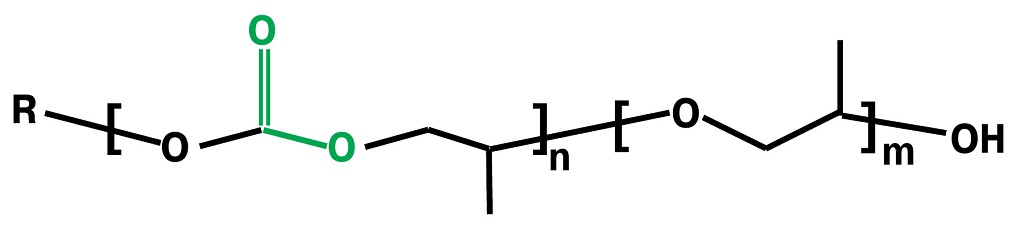

|

Cardyon — первый полимер, в который прямо удалось встроить несколько молекул углекислого газа (помечено цветом) |

За годы сотрудничества с университетом Аахена и Техническим университетом Берлина специалисты компании сделали катализатор, который обеспечивает полимеризацию углекислого газа. В результате они создали блоксополимер с фирменным названием «Cardyon», состоящий из фрагментов такого полимера и полиольных участков. Из кардиона можно делать как волокна, так и пористый упругий полиуретан, например, для изготовления матрасов или мягкой мебели. Технологи сумели запихнуть в молекулу кардиона до 20% углекислого газа без какого-либо ухудшения свойств материала по сравнению с полностью полученным из нефти. Такая замена не только позволяет захоронить углекислый газ в изделии с длительным сроком службы, но и сокращает потребность в ископаемом сырье. В 2017 году было запущено производство кардиона объемом 5 тысяч тонн в год, а мебельщики уже используют сделанные из него матрасы в мягкой мебели. В дальнейшем номенклатуру планируется расширить, создать не линейные, а разветвленные, то есть более жесткие, полимеры — они пойдут в композиты как наполнители. А пока специалисты компании удовлетворены тем, что продемонстрировали возможность прямого использования углекислого газа в синтезе пластиков, позволили на реальном примере оценить экономическую целесообразность подобной замены, заодно получив полное право рекламировать свое детище лозунгом «Sleeping on CO2» — «Сплю на углекислом газе».

Впрочем, такое прямое использование углекислого газа в химии — скорее исключение из правила.

Топливо из воздуха и солнца

У возобновляемой энергетики есть несколько серьезных проблем. Одна из них — крайне неравномерное распределение удачных мест на планете, зачастую очень далеко от потребителей — например, как геотермальное тепло в Исландии или сильный ветер у нас на берегу северных морей. Другая — поток этого электричества, особенно солнечного и ветряного, непостоянен, он зависит от времени дня, сезона, погоды. Поэтому использовать такое электричество трудно: нужно создавать какие-то емкости для сохранения энергии во время максимума производства и расходования при минимуме. Оптимального, то есть дешевого и надежного, решения этой проблемы пока нет. Одно из перспективных — массовая расстановка аккумуляторных батарей. Считается, что этому поспособствует переход на электромобили — их аккумуляторы можно будет использовать как емкости для хранения электричества, ведь большую часть времени автомобиль простаивает в ожидании хозяина. Если при этом он подключен к сети, то его аккумулятор либо накапливает, либо отдает электричество, за что хозяин получает дополнительный доход. Впрочем, даже этот способ не считается идеальным.

Вот тут-то и появляется превращение углекислого газа в моторное топливо. Для этого нужно провести электролиз воды и получить водород, затем нагреть смесь водорода с углекислым газом, сделать синтез-газ, то есть смесь водорода и угарного газа, а из него по известным химическим технологиям синтезировать углеводороды, прежде всего метанол. Это гораздо эффективнее аккумуляторов: кубометр метанола содержит столько же энергии, сколько 222 новейших, полностью электрических автомобилей «BMW i3». Можно отправить синтез-газ и в реактор Фишера — Тропша, из него выйдет целый набор углеводородов: жидкое дизельное топливо, густая нафта для нефтехимии и твердый воск. Не так давно считалось, что процесс Фишера — Тропша неэффективен и проще все это делать крекингом нефти, но борьба с потеплением и экономическое соперничество вносит свои коррективы. Так, в Катаре, бедном нефтью, но богатом газом, компания «Shell» построила крупнотоннажное производство методом Фишера — Тропша жидких и твердых углеводородов именно из природного газа.

О том, как создают технологии производства углеводородов из углекислого газа и возобновляемого электричества, можно судить по истории немецкой компании «SunFire», штаб-квартира которой находится в Дрездене, как и демонстрационная установка. Изначально эта компания занималась разработкой топливных ячеек и электролизом, в частности создавала установки для электролитического получения водорода — он нужен многим химическим и металлургическим производствам. Когда идея утилизации углекислого газа обрела перспективы получения финансирования хотя бы от правительства, в компании решили освоить новую область за счет накопленного опыта.

Для начала была собрана небольшая установка, где проходил совместный электролиз водяного пара и углекислого газа. После отделения кислорода продукты отправляли в колонку, в ней шла так называемая обратная реакция конверсии водяного газа, в ходе которой получался синтез-газ. Его направляли в колонку Фишера — Тропша, откуда выходила синтетическая нефть. За 2000 часов процесс был отработан и успешно дал три тонны нефти. При этом конверсия электроэнергии в энергию топлива составила 60%, а утилизировано было 85% поступившего в реактор углекислого газа. Так подтвердилась справедливость концепции.

На втором этапе начались улучшения. Например, для проведения электролиза использовали высокотемпературную топливную ячейку с твердооксидной мембраной. Удалось избавиться и от промежуточных стадий — синтез-газ стали делать сразу в этой ячейке. Сейчас на демонстрационной установке при расходе 150 кВт солнечного электричества получается 540 кубометров синтез-газа в час, который отправляют химикам. А дальше будет еще интереснее — к установке добавят устройство извлечения углекислого газа компании «Climeworks». В нем получается уже нагретая до 100°С смесь углекислого газа с водяным паром, поэтому можно обойтись вообще без расхода воды — надо лишь немного подогреть полученную из установки смесь. Для нагрева собранного на мембране газа используют бросовое тепло реактора — проходящие в нем реакции экзотермические. Все это существенно повышает эффективность процесса и снижает стоимость синтез-газа. Уже в 2019 году компания с многочисленными партнерами начнет монтаж первой коммерческой установки по производству нефти на полуострове Хёрей (южное балтийское побережье Норвегии). Место выбрано не случайно — в Норвегии имеется немалый избыток гидроэлектроэнергии, а на полуострове еще в 1928 году были созданы порт и индустриальный парк. Установка «Sunfire» обеспечит сбор углекислого газа, а искусственная нефть и пробочный продукт — кислород — отправятся на химические предприятия парка. Объем составит 8 тысяч тонн искусственной нефти в год, затрачиваемая на ее производство электрическая мощность — 20 МВт. Если пустить эту нефть на изготовление моторного топлива, то ее хватит на удовлетворение потребности 13 тысяч автомобилей, что позволит избежать выброса в атмосферу 21 тысячи тонн углекислого газа. Предполагается, что стоимость литра топлива при таком объеме производства не превысит двух евро, а текущая стоимость дизельного топлива в Норвегии несколько меньше 1,5 евро. Считая стабильной цену на электричество менее 5 евроцентов за киловатт-час (в мае 2018 года, по данным Еврокомиссии, в Норвегии домохозяйства платили 14 евроцентов, а промпредприятия около 5), искусственная норвежская нефть при таком объеме производства окажется дешевле дизельного топлива. Если технология покажет свою состоятельность, производство синтетической нефти на этой промплощадке вырастет в десять раз и цена еще упадет.

Устройство для получения искусственного топлива необязательно должно быть крупным. Финские инженеры из компании «Solitair» удовлетворились стандартным контейнером. Их установка была оснащена солнечной батареей и устройством для извлечения углекислого газа из воздуха, то есть полностью автономна. В ходе испытаний за 276 часов чистой работы (при отсутствии солнечного света установка не работала) они синтезировали 100 кг нефтепродуктов. В среднем же производительность составила 2,5 кг нефти, 3,7 кг воска и 10 кг водного раствора спиртов и прочей растворимой органики в день.

Еще один интересный продукт, получаемый из «солнечного» синтез-газа, — это метанол, который может служить как добавкой к бензину (в 2020 году на эти цели в Евросоюзе должно пойти не менее 1,4 млн тонн в год), так и сырьем для последующего химического синтеза. Интересно, что уже сейчас эффективность производства метанола из углекислого газа с помощью электричества немного выше, чем химическим путем из природного газа, не говоря уже о газификации биомассы: 73, 70 и 40% соответственно. Важный продукт, получаемый из метанола, — диметиловый эфир, топливо, которое детонирует лучше бензина. Правда, в отличие от бутанола, для этого двигатель нужно все-таки переделывать. При сжигании такого топлива не образуется ни сажи (у него нет связей углерод-углерод), ни вредной закиси азота, а если оно сделано из уловленного углекислого газа, то и эмиссии парниковых газов не будет. Мэр Москвы Ю.М. Лужков в начале 2000х собрался было принять решение о переводе московского транспорта на эфир и даже хотел под это дело переоборудовать один из московских нефтеперегонных заводов, где предполагалось использовать технологию, разработанную в Институте нефтехимического синтеза имени А.В. Топчиева, но этот проект, к сожалению, не состоялся. Интересно, что упомянутая технология позволяла получать диметиловый эфир прямо из синтез-газа, минуя стадию производства метанола (см. «Химию и жизнь», 2002, 5). Наверное, этот способ весьма пригодился бы на нынешнем этапе борьбы с антропогенным углекислым газом, поскольку сокращение этапов явно способствует снижению себестоимости.

Экономика углекислого газа

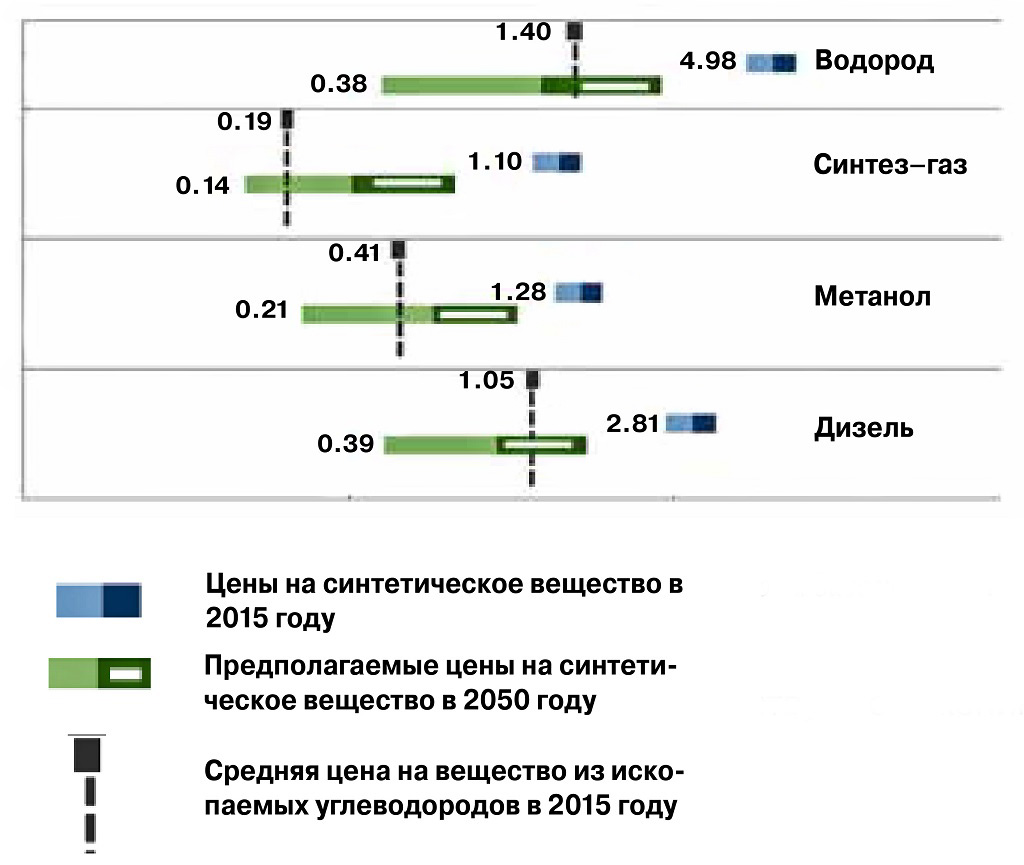

|

По данным Ремко Детца, к 2050 году синтетический водород и дизель смогут конкурировать с полученными из ископаемых углеводородов |

А каковы же все-таки реальные экономические перспективы у моторного топлива, синтезированного из углекислого газа и солнечного света? Об этом рассуждает Ремко Детц с коллегами из Нидерландского центра энергетических исследований и Амстердамского университета; в основе их рассуждений — тенденции в изменении себестоимости солнечного электричества, объеме капитальных вложений, стоимости электролитического оборудования, стоимости извлечения углекислого газа. Все эти параметры год от года снижаются. Картина же выходит такая. В 2015 году ни водород, полученный с помощью солнечной энергии, ни синтез-газ, ни дизель, ни метанол никак не могли сравниться со своими конкурентами из ископаемого топлива. Так, водород, полученный самым совершенным методом — электролизом воды в твердооксидном топливном элементе, — был раза в три дороже традиционного, та же ситуация была с метанолом и дизелем. Синтезгаз вообще был в пять раз дороже получаемого из метана. Однако к 2050 году (время перехода к углерод-нейтральной экономике по Парижскому соглашению) ситуация должна измениться даже без революций в технологии. По оптимистическому сценарию, в этом году все четыре продукта, приготовленные на возобновляемом электричестве и углекислом газе, оказываются конкурентоспособными. По осторожному же сценарию, уже к 2037 году дизельное топливо, а в 2043м — водород будет выгодно делать безопасным для климата методом. А вот для синтез-газа или метанола и после 2050 года традиционные способы окажутся предпочтительнее.

Из всей этой истории следует вывод: большинство промышленно развитых стран весьма деятельно готовятся к отказу от ископаемого топлива, и, вопреки надеждам некоторых торговцев ископаемыми энергоресурсами, такая деятельность довольно скоро может увенчаться не только технологическим, но и финансовым успехом. Если так случится, то это будет совсем другой мир, непохожий на тот, в котором мы привыкли жить. И разделение труда между странами и регионами планеты в нем будет другим.

Переведем эмиссию в карбонаты!

|

Фото: «Climeworks» |

Глобальная эмиссия антропогенного углекислого газа в 2015 году составила 40 млрд тонн. Можно ли его полностью собрать и убрать под землю установками компании «Climeworks»?

Эти установки — модульные. Самая большая, состоящая из 36 модулей, поглощает 4,920 тонн СО2 в день или 1795,8 тонн в год, а занимает она 180 м2. Для утилизации всей годовой эмиссии нужно 22 млн таких установок. Они займут площадь почти в 4 тыс. км2. Это всего-то 4 % от общей площади Исландии — 103 тыс. км2. То есть площадь не служит ограничением, тем более что есть еще места, где много геотермального тепла, — Огненная Земля, Курилы, Гавайи, Камчатка. Поскольку установки компании требуют для работы небольшого нагрева, вряд ли и это будет лимитирующим фактором. Если же придумать такой процесс минерализации, чтобы твердые карбонаты отлагались не в глубине земли, а на поверхности, как это происходит при образовании сталактитов из богатой карбонатами воды, то утилизированный углекислый газ станет стройматериалом. Тогда предприятие окажется еще и финансово привлекательным.

Как видно из этого расчета, нет принципиальных причин, которые могут помешать человечеству хоть завтра избавиться от парниковых газов в атмосфере. Вопрос в наличии фантазии, финансирования и политической воли.

Эта статья доступна в печатном номере "Химии и жизни" (№ 7/2018) на с. 3 — 9.