Композиты Москвы

В 2012 году на территории бывшего автозавода «Москвич» разместилось несколько новых производств. Одно из них — Нанотехнологический центр композитов (НЦК), созданный при участии холдинговой компании «Композит» и Фонда инфраструктурных и образовательных программ РОСНАНО (ФИОП). В 2014 году в состав его учредителей вошла голландская компания «DowAksa Advanced Composites Holdings B.V.» — совместное предприятие американской корпорации «Dow Chemical» и турецкой «Aksa». По приглашению ФИОП на экскурсии по центру, которую проводил технический директор А.К. Раннев, побывал наш корреспондент

В 2012 году на территории бывшего автозавода «Москвич» разместилось несколько новых производств. Одно из них — Нанотехнологический центр композитов (НЦК), созданный при участии холдинговой компании «Композит» и Фонда инфраструктурных и образовательных программ РОСНАНО (ФИОП). В 2014 году в состав его учредителей вошла голландская компания «DowAksa Advanced Composites Holdings B.V.» — совместное предприятие американской корпорации «Dow Chemical» и турецкой «Aksa». По приглашению ФИОП на экскурсии по центру, которую проводил технический директор А.К. Раннев, побывал наш корреспондент

С.М.Комаров.

Через пять лет после создания НЦК превратился в крупное производство: общая площадь цехов — 15 000 м2, и трудятся в них как люди, так и промышленные роботы. А выпускают в центре множество видов продукции, серийной и выполненной на заказ. Декоративные панели и решетки для автобусов; маски для фехтования из поликарбоната. Системы внешнего армирования, перила, строительная арматура, водосборные лотки для дорожного строительства, трубы для газопроводов — всё из композитов. Эксклюзивные изделия из углеволокна. Порой приходят заказы на изделия совершенно уникальные, вроде 11-метровой углепластиковой балки для авиационного завода, которую специалисты центра сумели спроектировать и изготовить за три дня. За пять лет в центре выполнено более ста проектов. Решать нетривиальные задачи помогают исследовательский центр и испытательные лаборатории.

|

|

Электробус, кузов которого в НЦК сделан из стеклопластиковых модулей, осенью 2017 года начал проходить обкатку в Москве |

Предмет особой гордости коллектива НЦК — модульный кузов пассажирского электробуса, полностью сделанный из стеклопластика. Такой корпус склеивают из необходимого числа модулей для получения требуемой вместительности, и он позволяет почти на четверть сократить вес электробуса. Это очень важно: легкая машина целый день колесит по городу без подзарядки, а более тяжелые машины, сделанные из металла, на такое неспособны. В результате пластиковый электробус заряжается ночью, а стальные приходится либо заряжать днем, что увеличивает их парк вдвое, либо нагружать дополнительными аккумуляторами, снижая число перевозимых пассажиров. В 2016 году стеклопластиковый электробус «MODULO C68E», созданный на базе этого корпуса совместно с венгерскими коллегами, получил премию за инновационные достижения на парижской выставке композитов «JEC World 2016», а годом ранее первые 15 композитных электробусов отправили заказчикам. Осенью 2017 года электробус начали обкатывать в Москве: городские власти планируют заменить ими автобусы и троллейбусы. В НЦК уже создали совместное предприятие с венгерским партнером проекта — компанией «Evopro» и планирует запуск и локализацию производства в Москве в течение ближайших трех лет.

Один из серьезных недостатков стеклопластиков — их высокая цена, и этой проблеме уже полвека. В декабре 1966 года «Химия и жизнь» опубликовала статью о выборе материала для производства вагонов метро. В ней отмечалось, что замена стали алюминием обходится в шесть раз дешевле, чем замена стеклопластиком при сопоставимом сокращении веса; при этом стеклопластик в 36 раз дороже стали. Развитие технологий понизило его стоимость, но все равно композитный корпус электробуса дороже стального до полутора раз. Однако эту разницу компенсирует сокращение затрат на эксплуатацию.

|

|

|

Стеклопластиковый профиль для изготовления перил или направляющих для градирен делают из жгутов стекловолокна, которые пропитывают связующей смолой и направляют в форму-фильеру. После полимеризации смолы из нее выходит готовый профиль. Этот метод называется «пултрузия». |

Аналогичная история и со стеклопластиковыми профилями, серийно выпускаемыми НЦК; они идут на изготовление перил. Поскольку пластик можно окрашивать непосредственно при изготовлении, добавляя пигменты в смолу, которой пропитывают стеклоткань, такие перила никогда не придется красить, а коррозионная стойкость у них значительно выше, чем у обычной стали.Тем не менее, и композиционные профили нуждаются в дополнительной защите – введении УФ-стабилизаторов, антипиренов, защите торцов и кромок от попадания влаги. Если все сделать правильно, профиль может прослужить по крайней мере полвека, данные же ускоренных испытаний предсказывают ресурс в сто лет. Эти же профили применяют как направляющие для градирен атомных электростанций и несущих элементов радиопрозрачных конструкций. Выигрыш — в весе и стойкости.

Для электрооборудования важно еще одно свойство стеклопластика: он не проводит электричество. Поэтому если сделать из него штангу для крепления контактного провода, а такие штанги НЦК производит для железнодорожников, то их не только будет легче монтировать, но еще и не потребуются изоляторы. Стойку для линии электропередачи — это еще один вид электропродукции, выпускаемой центром, — также можно доставить на место монтажа без использования тяжелой техники, что немаловажно для местности с плохими дорогами.

Впрочем, и для борьбы с бездорожьем у НЦК есть решение. Это особый композитный продукт, наполнителем в котором служат размолотые старые шины, — эластичные дорожные плиты, созданные по канадской технологии, тщательно адаптированной к российским условиям. Покрытие из таких плит, уложенное даже на плохо подготовленную поверхность, выдерживает многотонную строительную технику. А когда надобность в них отпадет, их перевозят на новое место. В этом их принципиальное отличие от бетонных плит, которыми мостят стройплощадки в обжитых местах, или от гатей из бревен в бездорожье. Такая мобильность особенно полезна при прокладке и ремонте трубопроводов: после окончания работ природный ландшафт сможет быстро восстановиться.

|

|

Строительная композитная арматура, которая легко превращается в инновационную продукцию НЦК — колышки для подвязывания растений |

У строительной арматуры из стеклопластика есть несколько преимуществ перед стальной. Она не только легче и устойчивее к коррозии. Такую арматуру поставляют намотанной на барабан, то есть для ее доставки не требуются длинномерные машины, а нарезать на куски нужной длины ее можно без особого труда. Если же добавить в смолу при формовании арматуры немного зеленой краски, получаются колышки для подвязывания растений. Те, кто ими пользовался, отмечают удобство: палочки достаточно жесткие, чтобы удерживать крупный куст от падения, не гниют, не портятся от действия удобреий, а благодаря рифленой поверхности веревочки с них не соскальзывают, как с покрытых пластиком бамбуковых.

|

|

Черная стеклопластиковая труба с добавками углеродных нанотрубок готова для сравнения с обычной трубой |

В некоторых изделиях Нанотехнологический центр композитов применяет и наночастицы, как для повышения прочности композита, так и для придания ему функциональных свойств. Например, газовиков диэлектрическая стеклопластиковая труба не очень устраивает — на ней при прокачке газа может накапливаться статическое электричество. Поэтому инженеры центра решили добавлять в смолу углеродные нанотрубки; новое изделие сейчас проходит испытания. Именно на этом принципе — решение проблемы заказчика с помощью современных материалов — и строит свою деятельность НЦК, а удачные разработки, имеющие перспективы выхода на широкий рынок, потом идут в серийное производство.

|

|

Робот вырезает фехтовальную маску, проделывает в ней отверстия, а отход отправляется на переплавку |

|

|

|

Углепластиковые полосы, подготовленные для лабораторных испытаний. Такие полосы наклеивают на изношенные бетонные конструкции, например опоры мостов, и срок их службы продлевается на долгие годы. Более того, отремонтированные мосты могут выдерживать более высокие нагрузки, чем до ремонта. |

|

|

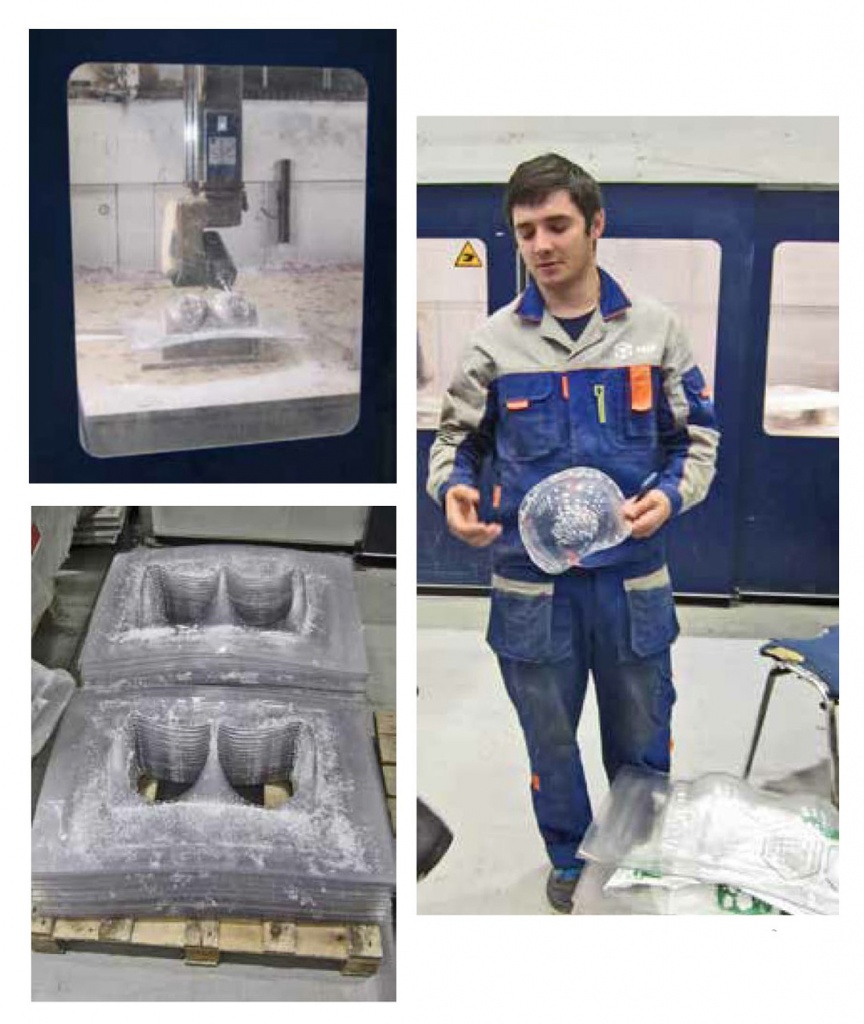

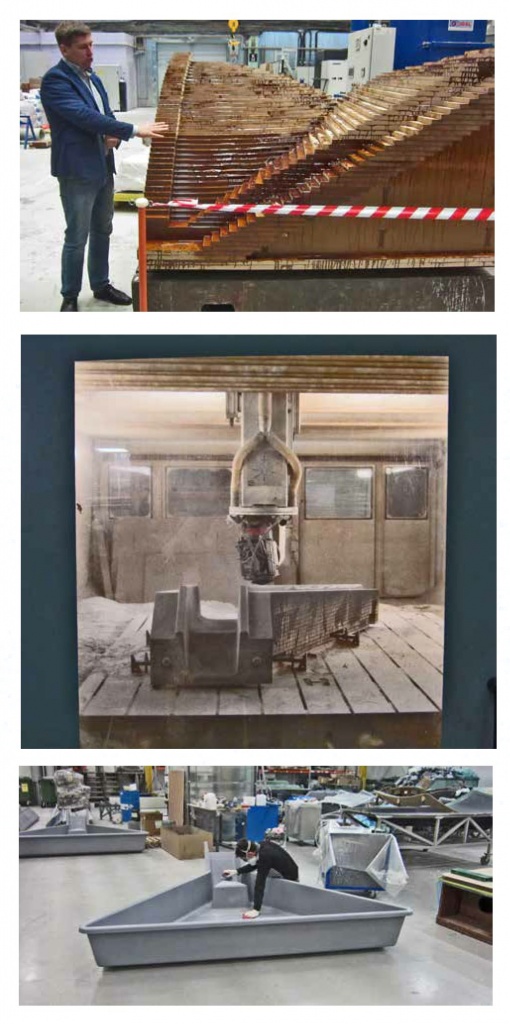

Раньше лекальщик, который вырезал вручную из фанеры форму для изготовления какой-то детали, считался один из самых ценных специалистов. Теперь, как рассказывает А.К. Раннев, лекальщика заменяет компьютерная программа. Она рассчитывает размеры блоков, а робот вырезает их из МДФ в соответствии с расчетом (фото вверху).

Затем блоки склеивают и робот срезает все лишнее. Готовая форма отправляется к другому роботу, который напыляет на нее слои связующего с мелко нарубленным стекловолокном (фото в центре).

После затвердевания слоев получается готовое композитное изделие — в данном случае водосборный лоток. Остается зачистить поверхность, и можно отправлять на строительство дороги (фото внизу).

|