Железо: факты и фактики

Откуда взялось железо? Этот элемент — последний, который возникает при горении вещества внутри звезд. Следующие за железом элементы получаются при взрыве сверхновых. Неудивительно, что в Солнечной системе, которая образовалась из материала, оставшегося от взрыва звезды предыдущего поколения, железа много. У железа самая низкая энергия, приходящаяся на нуклон. То есть всем остальным элементам выгодно стать железом: для более легких — в результате слияния ядер, для более тяжелых — в результате деления. Поэтому ничего, кроме железа, в нашем мире быть не должно; все элементы должны в него превратиться, однако этому мешают энергетические барьеры. Тем не менее можно себе представить звезду, целиком состоящую из железа: она могла бы образоваться из-за того, что все остальные ядра «туннелировали» в энергетически выгодное состояние без всякой ядерной реакции. Для столь небыстрого вероятностного перерождения элементов требуется огромное время, поэтому встречаются такие звезды лишь в фантастических произведениях вроде научных фантазий Фримена Дайсона или в романе Ивана Ефремова «Туманность Андромеды».

Как железо оказалось на Земле? Согласно современным моделям планетологии, тяжелые элементы во время дифференциации расплавленного вещества только что образовавшихся планет должны были утонуть и собраться в ядре. Геофизики так и утверждают: ядро Земли состоит из сплава железа с никелем. На поверхность же каменистых планет должны были всплыть относительно легкие элементы — кремний, алюминий, кальций, натрий, калий и их тугоплавкие соединения. То железо, которое сейчас лежит на поверхности, могло либо подняться из глубин в результате вулканической деятельности, либо упасть на Землю в составе малых небесных тел — астероидов и комет.

Зачем человеку нужно железо? Прежде всего для дыхания — железо обеспечивает активность переносчика кислорода, гемоглобина. Недостаток железа ведет к анемии, то есть снижению концентрации гемоглобина в крови. Развиваются недомогание, слабость, утомляемость, рассеяние внимания, сердечная недостаточность. Анемии весьма распространены, особенно в странах третьего мира. Так, по данным ВОЗ, в развивающихся странах от анемии страдает 42% женщин и 48% детей в возрасте 5 —14 лет, причем в половине случаев анемия вызвана недостатком железа. Общее же число таких людей — два миллиарда. Для борьбы с анемией предлагают увеличить содержание железа в пшенице и прочих зерновых за счет соответствующей генетической модификации. Препараты с железом улучшают здоровье людей, анемия которых вызвана недостатком железа. Особое дело — анемия беременных, у которых неизбежно снижается гемоглобин. Опыты показали, что если у такой женщины настоящей анемии нет, то прием витаминов, содержащих железо в разных дозах, никак не сказывается на уровне гемоглобина в организме.

Какое пиво богато железом? Темное — там его в полтора больше, чем в светлом, и вдвое больше, чем в безалкогольном. Причины неясны, возможно, они связаны не с составом исходных компонентов, а с особенностями технологического процесса («Journalof the Science of Food and Agriculture»).

Что такое запах железа? Многие замечают, что при прикосновении к железу возникает специфический запах, а при потреблении воды с железом — еще и вкус. Оказывается, запах имеет к железу опосредованное отношение. Дело в том, что при контакте с кожей образуются ионы двухвалентного железа. Эти ионы превращаются в трехвалентное при разрушении липидных пероксидов, имеющихся на коже; их обломки и служат предшественниками молекул запаха. Аналогичная реакция идет при пролитии крови, поэтому есть предположение, что человек чувствителен к такому запаху с древнейших времен, когда нос помогал ему находить раненую добычу («Angewandte Chemie International Edition»).

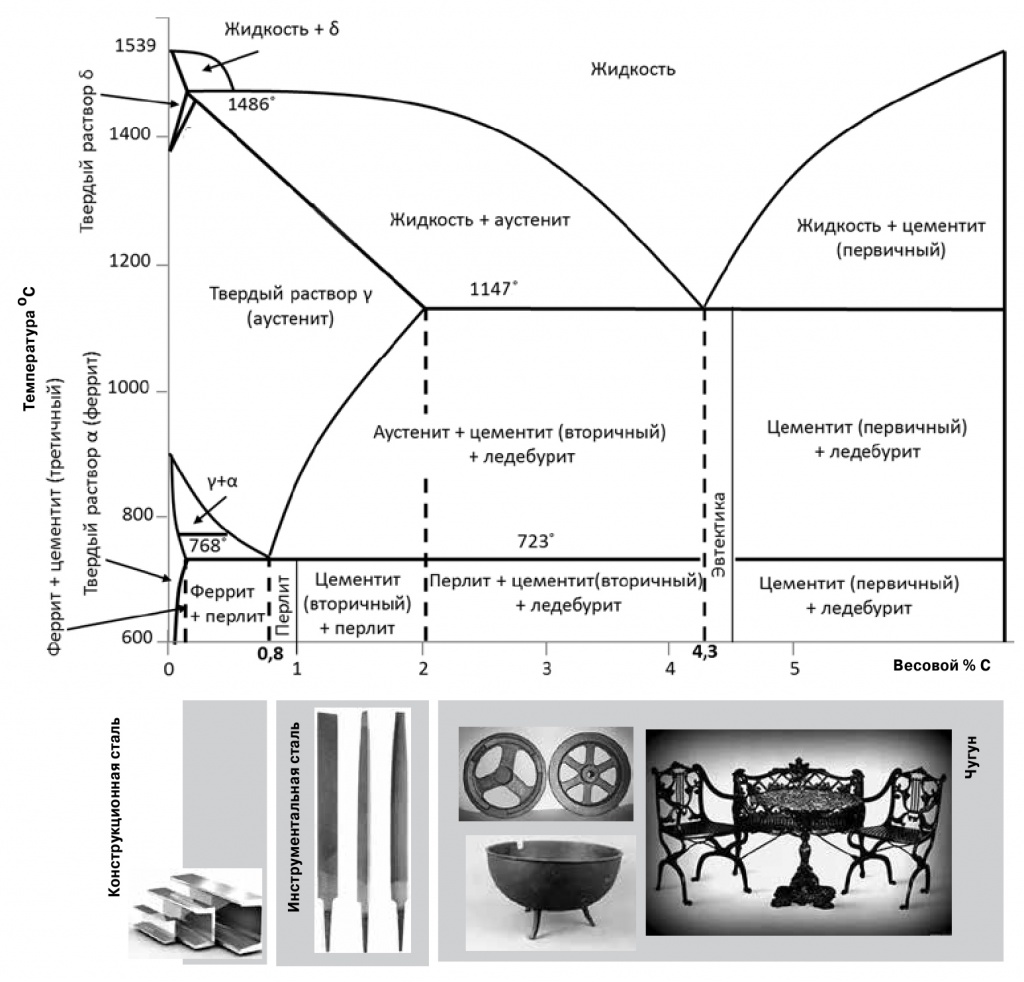

Почему железо стало главным металлом технологической цивилизации? Этот металл распространен на поверхности Земли, его сплавы с углеродом обладают высокой прочностью, твердостью и пластичностью, а получать его в условиях Земли не очень сложно. Главное же — в системе железо-углерод можно создать огромное число структурных состояний, речь о которых пойдет ниже.

|

|

Железную руду извлекают из Лебединского карьера

Фото: Андрей Константинов

|

Как научились получать железо? Железные руды — это оксиды. Для выплавки железа их надо восстановить. Восстановитель хорошо известен углерод, в первую очередь пережженное дерево. Смешав уголь с размолотой рудой, поместив в специальную печь и обеспечив недостаток кислорода при нагреве, можно добиться, чтобы уголь не только горел, давая тепло, но и соединялся с кислородом руды, восстанавливая таким образом железо.

Минимальная температура плавления сплава железо-углерод — 1147°С — соответствует точке эвтектики и достигается при концентрации 4,3% углерода. При другом содержании углерода (большем или меньшем) температура плавления возрастает. То есть, без горна расплавить железо не удастся. Поэтому на выходе получится результат прямого восстановления: губчатое железо, содержащее твердые включения несгоревшего угля и непрореагировавшей руды — шлака. Считается, что их выбивали многократной перековкой. К счастью для древних металлургов, при таком процессе железо слабо насыщается углеродом — а именно он придает металлу прочность, то есть ковать такое железо было относительно легко.

Через некоторое время люди догадались продувать воздух сквозь печь, что повышало температуру и ускоряло реакции. Однако с учетом того, что восстановление железа углеродом — процесс экзотермический, то есть смесь разогревается сама собой, можно перейти через температуру эвтектики: железо в местах контакта с углем станет плавиться, хорошо растворяя углерод (то есть превращаться в чугун), и соберется на дне печи. Чугун эвтектического состава очень хрупок, к ковке непригоден, в каком-то смысле это отход производства; его надо снова расплавлять, очищать от шлака и использовать для литья. Однако из жидкого чугуна можно и выжечь углерод, продувая воздух. При этом наблюдается интересное явление. Чем ниже содержание углерода, тем выше температура плавления сплава, то есть по мере выгорания углерода, расплав начинает густеть, в нем появляются кристаллы вещества, обедненного углеродом, сам же углерод не только выжигается, но и оттесняется в остающийся расплава. Сталевар на этом этапе опускал в ванну лом, и металлические кристаллы собирались вокруг него. Потом такой слиток весом в 30—50 кг извлекали и сразу же отправляли на ковку. Это была уже фактически сталь, и так ее плавили с XVI по XIX век.

|

Железорудные окатыши на Оскольском электрометаллургуческом комбинате

Фото: Андрей Константинов |

Где и из чего плавили первое железо? Считается, что плавить железо научились там же, где и бронзу, — на Анатолийском нагорье, в области примерно от озера Ван до черноморского побережья Кавказа, — и было это приблизительно в XV веке до н. э. Древнегреческие источники указывают, что железо плавили халибы или скифы. Известно, что в гробнице Тутанхамона нашли 19 изделий из железа, в частности изящный кинжал, не тронутый ржавчиной. Форма кинжала была иноземной — предполагают, что она вошла в моду во время владычества гиксосов. Возможно, кинжал был сделан в державе хеттов: столетием позже именно они снабжали египтян железными изделиями. Напомним, что хетты как раз и владели тогда Анатолийским нагорьем, а тайну выделки железа держали в секрете, и не зря. Есть мнение, что именно использование стали для изготовления оружия помогло дорийцам, считавшим себя потомками Геракла, незаконно притесняемыми, разгромить микенцев — потомков его брата Эврисфея, воевавших бронзовыми мечами, а железо хранивших как сокровище.

То, что египтяне, плавившие медь и бронзу, не открыли производства железа — удивительно, ведь железосодержащие пески находились у них в буквальном смысле слова под ногами. Халибы же, видимо, открыли такую способность причерноморских песков. Считается, что они вымывали из песка тяжелые частицы магнетита, гематита и ильменита, а затем восстанавливали железо углеродом. Поскольку ильменит содержит титан, у них могло получаться легированное железо — между прочим, греки утверждали, что халибское железо не ржавеет.

В Европе и на Руси источником железа служила болотная руда, залежи которой возникли благодаря способности гуминовых кислот образовывать растворимые соединения с железом: в болотах таких кислот очень много. При их отложении формируется желтый губчатый минерал, содержащий от 30 до 70% железа.

Какое железо называют тамахаганэ? Металл для изготовления самурайского оружия. Не исключено, что именно в Японии чуть ли не до наших дней сохранился тот самый способ изготовления стали из черного песка, который применяли древние халибы. Процесс выглядит так. В одноразовой печи под названием «татара» (считается, что технология была занесена на острова с континента) получают пережиганием дерева уголь. На него насыпают слой железосодержащего песка, а сверху — еще слой угля. Уголь выжигает кислород из песка, и вся смесь нагревается. Через полчаса насыпают еще песок и уголь. Загрузка печи длится три дня. Когда печь разогреется, начинают продувать воздух — видимо, для выжигания углерода или интенсификации процесса восстановления железа за счет угарного газа. По завершении процесса печь ломают и извлекают слиток весом в тонны. Его разбивают на мелкие осколки, а кузнец их сортирует по содержанию углерода, разглядывая излом: чем больше углерода, тем более хрупким был металл. Потом отобранные осколки смешивают в установленной традицией пропорции и многократно проковывают. Получают сталечугунный композит из твердых и мягких участков: первые обеспечат мечу прочность, а вторые погасят напряжения и замедлят разрушение.

Что такое метеоритное железо? Видимо, это первое железо, с которым имел дело человек и из которого сделал первые украшения и инструменты. Железно-никелевые метеориты есть в поясе астероидов (не исключено, что это осколки ядра гипотетической планеты Фаэтон), и время от времени они падают на Землю. Так, Сихотэ-Алиньский метеорит 1947 года фактически пролился железным дождем: в месте его падения нашли множество — более 3500 — обломков общей массой 27 тонн. Размер многих обломков не более нескольких сантиметров. Такие осколки действительно можно расковать в те же наконечники для стрел: метеоритное железо не содержит углерода, а значит, оно весьма пластично. Однако неясно, как, пользуясь лишь каменным инструментом, отколупнуть кусок железа от монолита в несколько центнеров или тонн. А именно такие метеориты на протяжении тысячелетий, как считается, служили источником железа, например, для инуитов Гренландии и Канады. В самом конце XIX века американские исследователи сумели выменять на ружья у гренландских инуитов остатки трех древних метеоритов, самый тяжелый — весом 28 тонн, и увезли их в музей Нью-Йорка. Общий вес найденных в Гренландии железных метеоритов составил более 58 тонн, и это лишь то, что осталось после длительного использования такого месторождения чистого металла. А упал метеорит, видимо, десять тысяч лет тому назад — подозрительно близко к предположительному кометному событию, вызвавшему оледенение позднего дриаса.

Есть мнение, что разработка аналогичного метеоритного месторождения позволила изготавливать булат – удивительную нелегированную сталь, обладающую свойствами легированной. Действительно, многократно проковывая полоски низкоуглеродного и богатого никелем метеоритного железа с высокоуглеродной сталью, можно получать интересные механические свойства. А по исчерпании метеорита закончилась история булата. Впрочем, П.П.Аносов сумел восстановить секрет булата без всяких метеоритов (см. «Химию и жизнь», 2010, №6), но эта попытка не увенчалась полным успехом: технология оказалась слишком неустойчивой для массового производства высокопрочных изделий из нелегированной стали. Хотя для разовых целей она пригодилась. Видимо, аносовская технология снова будет востребована по мере исчерпания запасов легирующих элементов.

|

Выплавленную сталь разливают сначала в ковши, а потом в установку разливки, затем придают раскаленным брускам форму |

Как плавят железо сейчас? В сущности, нынешний процесс принципиально не отличается от древнего. В домну огромную башню из огнеупорного кирпича — засыпают поочередно слои мелко размолотых руды и кокса (каменного угля, из которого по мере возможности выжжены водород, сера и другие нежелательные примеси). Для кокса годится не всякий уголь — лучше всего содержащий мало минералов антрацит, недаром он столь ценен. Реакция оксида железа с углеродом экзотермическая, поэтому восстановление железа в домне идет без дополнительных затрат энергии — достаточно ее зажечь один раз. Однако если задуть домну, то получится «козел» — домну придется ломать и извлекать монолит из металла и шлака. Выплавка железа в домне непрерывный процесс, который длится годами, пока оборудование не придет в негодность.

Из домны вытекает не чистое расплавленное железо, а чугун — довольно-таки концентрированный раствор углерода в железе, до 6%. Сталь же содержит мало углерода, менее 1%. Чтобы его выжечь, расплавленный чугун в специальных ковшах везут из доменного цеха в сталеплавильный. Там его ныне, как правило, заливают в огромный котел — бессемеровский конвертор, засыпают легирующие элементы, флюсы, добавляют, если надо, металлолом и вставляют фурму для продувки воздуха либо кислорода через расплав.

Кислород окисляет углерод и все, что может окислиться, прежде всего серу, фосфор; получившиеся оксиды, будучи легче металла, образуют на поверхности слой шлака. А вот то, что окислиться не может, то есть окисляется хуже железа, останется в металле. Прежде всего это медь и сурьма — они попадают в плавку с плохо разобранным металлоломом, где есть электрические приборы. Отравление стали медью и сурьмой — серьезная проблема, ведь металлолом становится все более значимым источником металла, и, стало быть, концентрация таких элементов в конечном продукте возрастает. Проблема эта пока не решена.

Плавка в конвертере занимает десятки минут, неудивительно, что сегодня это основной процесс. Однако обеспечить точное попадание в состав при таком быстром процессе удается не всегда. Если в состав не попали, выжигают излишний углерод и получают строительную сталь-3: в стандарте у нее предусмотрены весьма широкие пределы колебания состава. Это обоснованно: на прочности и другом важном для строителей свойстве — свариваемости сказывается, главным образом, содержание углерода, а легирующие элементы сталь скорее улучшат, чем ухудшат.

Раньше применялся еще мартеновский способ, разработанный Пьером Мартеном. Чугун выливали в широкую кирпичную ванну и над ней продували горячие газы-восстановители. Процесс этот длительный, занимает пять — десять часов. Благодаря этому можно не торопясь добавлять легирующие элементы и получать сталь именно того состава, который нужен. Сейчас мартеновских печей в нашей стране больше нет качественные стали получают электрошлаковым переплавом.

Что такое прямое восстановление железа? Помимо домны есть возможность и напрямую восстановить железо. Делают это не как в древности, смешивая песок с углем и нагревая в костре, а продувая сквозь слой так называемых окатышей — рудного концентрата — газвосстановитель (водород или угарный газ). Восстановленное твердое железо переплавляют в электропечах. Преимущество такого способа: металл не загрязняется чрезвычайно вредными примесями, содержащимися в коксе, серой и фосфором. В конце 80-х годов этот способ считался самым передовым и перспективным, в Старом Осколе был построен завод, где его применяли, причем некоторые экономисты говорили, что скоро вся черная металлургия будет основана на окатышах. После перестройки эти надежды несколько увяли, во всяком случае, другие металлургические заводы свои домны ломать не стали и на прямое восстановление не перешли. Оскольский же металл из-за своих прекрасных свойств пользуется немалым спросом.

Зачем нужен чугун? Чугун, то есть железо, содержащее от 2,2 до 6% углерода, — прекрасный конструкционный материал. Из него легко делать отливки, а в твердом состоянии он обладает исключительной вязкостью и твердостью — изделия из него мало подвержены износу: пилить чугун очень трудно. Он гасит вибрации, станины прецизионных станков делают из старого чугуна — за несколько лет выдержки в них релаксируют термические напряжения. В то же время чугун хрупок: в норме углерод при затвердевании выделяется в нем в виде крупных глобул. Однако с помощью хитрых технологических приемов люди научились измельчать эти глобулы и создавать ковкий чугун. Из него делают, в частности, валки прокатных станов. Именно из чугуна изготовляли рельсы для первых железных дорог — потому их и прозвали чугунками.

Что такое сталь? Формально — сплав системы железо-углерод с содержанием углерода от 0,06 до 2,2%. Однако фактически это огромное семейство материалов с разнообразнейшими свойствами. Причина разнообразия — игра фазовых превращений в железном углу диаграммы состояния железо-углерод. Они порождают многообразные структуры из двух фаз — твердого раствора углерода в железе и карбида железа цементита Fe3С.

Что такое сталь? Формально — сплав системы железо-углерод с содержанием углерода от 0,06 до 2,2%. Однако фактически это огромное семейство материалов с разнообразнейшими свойствами. Причина разнообразия — игра фазовых превращений в железном углу диаграммы состояния железо-углерод. Они порождают многообразные структуры из двух фаз — твердого раствора углерода в железе и карбида железа цементита Fe3С.

Вот как выглядят эта игра. Вначале, при высокой температуре, имеется аустенит — однородный твердый раствор в высокотемпературной модификации железа, так называемом гамма-железе, у которого решетка гранецентрированная кубическая. Он назван в честь металлурга сэра Уильяма Робертс-Остена, который прославился изучением влияния примесей на свойства металла и изобретением приборов для изучения состава сплавов. Аустенит — пластичное вещество, не обладает магнитными свойствами и устойчив к коррозии. Если с помощью легирования расширить температурную область существования аустенита, получится нержавеющая сталь. Поскольку аустенит немагнитен, с помощью магнитика легко отличить, скажем, дорогую нержавеющую коптильню от дешевой ржавеющей.

При охлаждении аустенит начинает превращаться в феррит — раствор углерода в низкотемпературном альфа-железе с объемно-центрированной кубической решеткой. Феррит гораздо менее пластичен, поэтому ковать сталь надо при нагреве в аустенитную область. Феррит становится магнитным при охлаждении ниже температурыьКюри (768°С). Растворимость углерода в феррите гораздо меньше, чем в аустените, так что при охлаждении последний распадается на две фазы — феррит и цементит. Тут есть нюансы. Если углерода меньше 0,8%, сначала выпадают первичные зерна феррита — они растут, как правило, на границах зерен аустенита, а по достижении критической температуры 723°С весь оставшийся аустенит становится эвтектоидом: механической смесью кристаллов феррита и цементита. При медленном охлаждении эвтектоид формирует структуру из пластинчатых колоний, где пластинки феррита перемежаются пластинками цементита. Последний назван так не зря — он придает материалу прочность, а ферритные пластинки, будучи мягче, рассеивают напряжения, мешая распространению трещин, зарождающихся в цементите. Структура с пластинчатым эвтектоидом называется перлитом — на изломе он дает перламутровый блеск.

Чем меньше толщина пластинок, тем выше прочность. Однако металл можно охладить столь быстро, что пластинки не сформируются, выйдут иголки цементита в ферритном монолите. Это называется троостит. Чем больше углерода — тем меньше феррита и больше перлита. В такой доэвтектоидной области составов расположены конструкционные стали. Но если перейти за точку эвтектоидного превращения, 0,8% углерода, первичными кристаллами оказывается уже твердейший цементит. Стали в этой области хрупкие, но твердые, прочные, упругие: из них делают стамески, напильники, отвертки, струны для рояля, пружины, рессоры (умельцы —и ножи из рессор), иголки и многое другое. Порой в магазине продают одноразовые отвертки или полотна для ножовок по металлу, которые стираются сразу, при первом прикосновении к шурупу или стальному уголку, — это значит, что экономные китайцы сделали их из низкоуглеродистой стали, поскольку инструментальная сталь все-таки предполагает не только углерод, но и некоторое легирование. К сожалению, на глаз такие стали различить невозможно. Аустенит, впрочем, можно охлаждать очень быстро, например закаливать откованное изделие в воде или масле. Тогда, по достижении некоей температуры, произойдет метастабильное превращение: решетка аустенита, не расставаясь с избыточным углеродом, попытается стать решеткой феррита. Углерод в ней не помещается и как будто распирает ячейки изнутри: возникают сильные внутренние напряжения. Эта фаза называется мартенситом в честь уже упомянутого Мартена. Именно мартенсит придает высочайшую твердость закаленной стали. Если его нагреть, то система будет стремиться к равновесию: часть углерода выйдет, образовав мелкие частицы цементита, а напряжения частично снимутся: сталь потеряет в прочности, но выиграет в пластичности — это называется отпуск.

В общем, играя температурами, временами выдержки, скоростями охлаждения, подвергая металл деформациям в горячем состоянии, не говоря уж про добавки легирующих элементов, можно получить бессчетное многообразие структур и соответственно комбинаций свойств, чем металлурги и занимаются уже не одно тысячелетие, сначала по наитию, а с конца XIX века — на основе научного знания.

Что такое точки Чернова? Это точки начала и конца фазовых превращений в стали данного состава. Формально они определяют температурные области различных термических обработок стали. Однако именно их открытие великим русским металлургом Д.К.Черновым в 1868 году положило начало научному методу в материаловедении: была построена диаграмма состояний системы железо-углерод, то есть зависимости температур фазовых превращений от состава сплава. Это как алфавит для лингвиста, таблица Д.И.Менделеева для химика или триплетный генетический код для молекулярного биолога.

Что такое точки Чернова? Это точки начала и конца фазовых превращений в стали данного состава. Формально они определяют температурные области различных термических обработок стали. Однако именно их открытие великим русским металлургом Д.К.Черновым в 1868 году положило начало научному методу в материаловедении: была построена диаграмма состояний системы железо-углерод, то есть зависимости температур фазовых превращений от состава сплава. Это как алфавит для лингвиста, таблица Д.И.Менделеева для химика или триплетный генетический код для молекулярного биолога.

Как работает металлургическая магия? Кузнецов с древних времен подозревали в связях с нечистой силой. На самом же деле они просто знают секреты, неизвестные непосвященным. Вот один случай из жизни. На завод привезли новую партию стали, а когда сделали детали из нее, оказалось, что их прочность недостаточна. Как быть? Браковать партию? Позвали металловеда. Он посмотрел на марочник, на химсостав, походил по двору, разглядывая небо, и сказал: «Вывезите поддон с деталями на улицу, пусть ночь там постоит». Вывезли. Утром прочность оказалась в норме.

Суть же дела была в том, что температура начала мартенситного превращения оказалась у этой партии сдвинутой вниз из-за химсостава и попала в область ниже нуля. А на дворе стояла зима, небо было ясным, и сильный мороз ночью провел то превращение, которое не хотело идти в цеху.

|

После обработки давлением получается готовое изделие, в данном случае пруток, который отправляют потребителям |

Что такое сталь Гадфильда? Это первая высокопрочная легированная сталь. Ее история и свойства удивительны. Эта высокоуглеродистая сталь содержит 13% марганца. Такая добавка противоречит здравому смыслу: при концентрации более 1% марганец охрупчивает сталь. Но потомственный металлург сэр Роберт Гадфильд (ныне принято написание Хедфилд) в 1882 году решил поэкспериментировать и достиг успеха: оказалось, что марганец в большой концентрации стабилизирует аустенит, а тот уже сохраняет пластичность. Но это еще не все. Стабилизация оказывается неустойчивой: под нагрузкой в аустените идет мартенситное превращение! То есть упрочняется именно тот участок, где высокие напряжения, а остальная часть детали остается пластичной. Гадфильд стал членом многих научных обществ, в том числе иностранным членом АН СССР. Сталь Гадфильда сразу же начали использовать для изготовления рельсов, и сегодня из нее делают траки для танковых гусениц. Также она пригодилась при изготовлении солдатских касок в Первую мировую войну, а в США их применяли до 80-х годов. Делают из нее и тюремные решетки — очень трудно пилить сталь, которая под нагрузкой не разрушается, а упрочняется.

Почему запрещено удобрять океан железом? Железо способствует росту микроорганизмов, более того, считается, что именно дефицит железа лимитирует биопродуктивность Мирового океана. Поэтому программы борьбы с парниковым эффектом предлагали удобрять океан железом: разросшиеся водоросли могут прекрасно утилизировать углекислый газ из атмосферы, а сами послужат пищей для рачков и рыб. Подобные идеи не одобряют защитники природы — неизвестно, как на все это ответит океаническая экосистема. Поэтому удобрять океан запрещено. Исследователи же борются за право проводить опыты со столь необычным удобрением, чтобы узнать, есть ли основания для беспокойства.